金相试样制备指南II(研磨和抛光)

研磨

粗磨

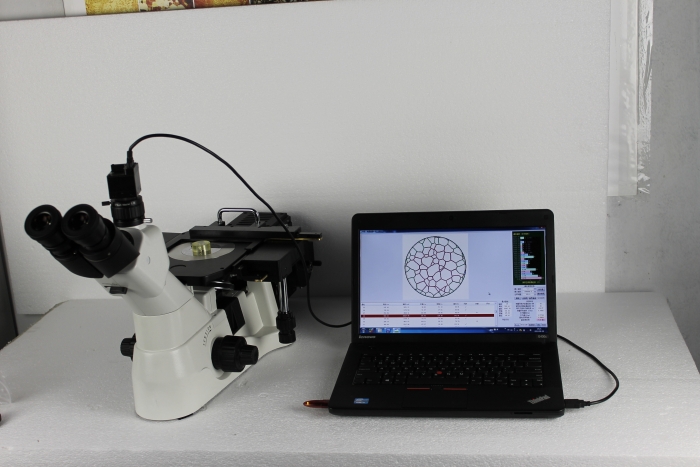

一般材料用研磨机粗加工。体视显微镜指从不同角度观察物体,使双眼引起立体感觉的双目显微镜。工业视频显微镜将传统的显微镜与摄像系统,显示器或者电脑相结合,达到对被测物体的放大观察的目的。金相显微镜电脑型金相显微镜或是数码金相显微镜是将光学显微镜技术、光电转换技术、计算机图像处理技术完美地结合在一起而开发研制成的高科技产品,可以在计算机上很方便地观察金相图像,从而对金相图谱进行分析,评级等以及对图片进行输出、打印。操作时应使用砂轮的侧面,以确保试样光滑。应注意接触压力不应过大,同时保持冷却用水,以防止温度上升引起内部组织变化。粗磨后,试样的外缘应倒角,以免砂纸或抛光材料在以后的过程中破碎,甚至可能被抛光材料抓住而被抛出事故现场。

镶样倒角

精磨

精磨的目的是消除粗磨留下的深而粗的磨痕,为抛光做准备。打磨本身包括多次操作,即在每张砂纸上由粗到细。目前主流的细磨方法是湿式机械细磨。在细磨中,一般从No开始。W40依次一张一张地*换细号砂纸打磨。一般来说,钢样被磨成粉末。W10砂纸和铝、镁等软材料可以打磨成不规则形状。W5砂纸。每次*换1号细砂纸时,应将研磨面方向旋转90°,以观察*后的研磨痕迹是否磨掉。磨削软金相试样时,如铝、镁、铜等有色金属,应在砂纸上涂一层润滑剂,可防止砂子嵌入软金属材料,减少表面撕裂。

抛光

金相试样抛光机

抛光的目的是除去金相分析试样磨面上由细磨留下的磨痕,成为一个平整无疵的镜面。抛光结果在我们很大程度上发展取决于前几道加工工序的质量,故抛光技术之前应仔细检查磨面磨痕是否为单一研究方向且均匀,否则应选择重新磨光,以免白费他们时间。

抛光技术通常在一个专用的金相组织样品表面抛光压力机上洒以适量的抛光液后,转速系统一般在200~600r/min,粗抛时转速要求较高,精抛或抛软材料时转速相对较低。在抛光方向盘上蒙一层不同织物,粗抛时常用使用帆布、粗呢等,精抛时常用绒布、细呢金丝绒与丝绸等。

抛光耗材

抛光注意事项:

·抛光过程中,应将样品抛光表面均匀地压在旋转的抛光盘上。 压力不应太高,并从边缘到中心连续径向往复运动。

·抛光过程中,应连续喷洒适量抛光液。 抛光布上抛光液过多,钢中夹杂物和铸铁中石墨会脱落,抛光面质量较差;抛光液过少,抛光面会变钝黑点。

在后期,样品应在抛光盘上向各个方向旋转,以防止钢中的夹杂物拖尾。

· 尽量可以减少抛光面表层金属材料变形的可能性,整个项目抛光处理时间一般不宜过长,磨痕全部通过消除,出现一个镜面后,抛光即可实现停止。试样用水冲洗或用酒精洗干净后就可转入浸湿或直接在显微镜下观察。

磨削抛光常见缺陷及对策

1、划痕

划痕是由磨粒引起的样品表面上的线性凹槽。

Copyright © 2014-2022 欧洲杯买球赛的app-百度百科 版权所有 津ICP备2021000527号-3 XML地图 津公网安备12011002023082号

津公网安备12011002023082号

扫一扫咨询微信客服

扫一扫咨询微信客服